Mạ kẽm nhúng nóng là gì?

Mạ kẽm nhúng nóng là gì?

Ma kẽm để làm gì? trong công nghiệp cũng như ứng dụng mạ kẽm như thế nào? quy trình mạ kẽm nhúng nóng liệu có khó không?

I. Định nghĩa mạ kẽm nhúng nóng

Mạ kẽm nhúng nóng là mạ nhúng trong dung dịch kim loại nóng chảy. Mạ nhúng kẽm nóng được ưa chuộng và sử dụng rộng rãi nhất : mạ lang cang cầu, mạ ăng ten, ống thép. Qúa trình hình thành lớp mạ kẽm nhúng nóng như sau: sắt hòa tan trong kẽm nóng chảy, kẽm và sắt hình thành hợp chất kim loại, trên bề mặt hợp kim hình thành lớp mạ kẽm tinh khiết. Như vậy sắt bị tổn thất. Tổn thất sắt là tổng trọng lượng sắt mất đi khi sắt hòa tan tạo thành kẽm cứng và sắt tạo thành lớp mạ hợp kim cùng với kẽm.

Trong dung dịch kẽm nóng chảy, khi chưa cho vào nguyên tố khác để kiềm chế sinh trưởng lớp mạ hợp kim thì độ dày lớp mạ hợp kim phụ thuộc vào nhiệt độ và thời gian nhúng, mà không phụ thuộc vào tốc độ di chuyển của chi tiết. Ngược lại, độ dày lớp mạ kẽm tinh khiết phụ thuộc vào tốc độ di chuyển mà không phụ thuộc vào nhiệt độ và thời gian nhúng. Tốc độ hòa tan của sắt phụ thuộc vào thời gian nhúng. Thời gian nhúng càng dài, sắt hòa tan càng nhiều, chât lượng lớp mạ xấu, đồng thời độ dày lớp mạ kim loại tăng. Thành phần kim loại nền cũng ảnh hưởng quan trọng khi mạ kẽm .

- Trong tất cả các kỹ thuật tạo bề mặt phổ biến cho thép thì mạ kẽm là phương pháp tạo bề mặt chống gỉ tốt nhất. Trong quá trình mạ kẽm kim loại được nấu thành hợp kim với chất nền. Vì thế lớp kẽm mạ sẽ không bị tróc ra như khi dùng sơn tạo ra lớp bảo vệ cho chất nền.

II. Lịch sử hình thành mạ kẽm nhúng nóng

Năm 1742 khi một nhà hoá học người Pháp tên là Melouin, trong một lần trình bày tại Viện hàn lâm Pháp, đã miêu tả phương án bảo vệ bề mặt chi tiết sắt thép bằng cách nhúng nó vào bể kẽm nóng chảy. - Năm 1836, Sorel là một nhà hoá học người Pháp đã nhận bằng sáng chế về phương pháp bảo vệ bề mặt sắt thép bởi lớp phủ kẽm bằng cách nhúng chi tiết vào bể kẽm nóng chảy sau khi đã xử lý bề mặt chi tiết bởi axit sulfuric 9% và nhúng qua Amonium Chloride. Một bằng sáng chế khác của nước Anh cũng đã được công nhận vào năm 1837.

- Từ năm 1850, mỗi năm nền công nghiệp mạ nhúng kẽm nóng ở Anh dùng 10.000 tấn kẽm cho việc bảo vệ sắt thép. Mạ nhúng kẽm nóng để bảo về bề mặt sắt thép đã được ứng dụng rộng rãi hầu hết trong mọi nghành của nền kinh tế như truyền tải điện, giao thông vận tải, nhà máy giấy, nhà máy hoá chất... - Hơn 150 năm qua, mạ nhúng kẽm nóng đã chứng tỏ có một lịch sử thành công trong thương mại như một phương pháp chống ăn mòn trong vô số các ứng dụng khắp thế giới.

III. Ứng dụng công nghệ mạ kẽm nóng

Với những ưu điểm nổi bật về lớp phủ bề mặt bảo vệ, mạ nhúng nóng đang cho thấy những giá trị hữu dụng. Công nghệ nhúng kẽm nóng chảy đảm bảo chất lượng kết cấu các công trình thép xây dựng trong thời kỳ công nghiệp hóa, hiện đại hóa đất nước.

- Tạo lớp bảo vệ các kết cấu kim loại trong các môi trường không khí, biển, khí công nghiệp...

- Phục hồi các chi tiết bị mài mòn: làm mới bề mặt sản phẩm khi bị tác động của các yếu tố môi trường.

- Tạo lớp bền chống mài mòn trên các chi tiết mới.

- Tạo lớp trang trí trên lớp nhựa, gỗ...

- Phổ biến nhất vẫn là tạo lớp kẽm, nhôm chống ăn mòn trong các điều kiện khác nhau

Đồng thời, mạ kẽm nhúng nóng đem đến cho sản phẩm những tính chất ưu việt mà không 1 loại bảo vệ bề mặt nào có thể so sánh được:

- Với hầu hết các loại thép trên thị trường, mạ kẽm đem đến giá trị kinh tế về mặt lâu dài. Trong 1 số trường hợp, chi phí mạ kẽm ban đầu cũng là ít nhất.

- Lớp kẽm phủ bề mặt trở thành 1 phần của lớp thép mà nó bảo vệ.

- Sản phẩm mạ kẽm có độ bền vượt trội, chống loại các va chạm trong quá trình vận chuyển và sử dụng (nhờ khả năng tự lành vết thương của kim loại kẽm).

- Với nguyên lý bảo vệ ăn mòn điện (cathodic protection), mạ kẽm đảm bảo rằng những khu vực tiếp xúc với môi trường ăn mòn sẽ được bảo vệ bởi lớp kẽm phủ xung quanh.

- Mạ kẽm đạt tiêu chuẩn độ dày lớp phủ tối thiểu.

- Thép được nhúng hoàn toàn trong bể kẽm nóng chảy, do đó mặt trong và mặt ngoài của sản phẩm có thể được phủ kẽm cùng 1 lúc.

- Mạ kẽm có thể được áp dụng cho rất nhiều mặt hàng khác nhau, từ những con ốc vít đến những kết cấu to lớn như ống, dầm chữ I…

- Các tính chất cơ học của thép không bị ảnh hưởng bởi mạ kẽm.

- Mạ kẽm khi kết hợp với 1 lớp sơn sẽ tạo nên 1 hiệu quả kinh tế vượt bật cho vấn đề bảo vệ thép trong môi trường ăn mòn cao. Sự kết hợp này mang đến kết quả cao hơn khi chúng được sử dụng đơn lẻ.

IV. Tính chất vật lý của mạ kẽm

Dùng lớp phủ bảo vệ (hay gọi là bảo vệ rào chắn) để cách ly bề mặt kim loại tiếp xúc với chất điện dung trong môi trường ngoài là phương pháp cổ xưa nhất và được ứng dụng rộng rãi nhất trong việc bảo vệ chống ăn mòn. Hai thuộc tích quan trọng nhất của lớp bảo vệ rào chắn là sự bám dính vào bề mặt kim loại nền và độ bền của lớp 2 phủ. Sơn là một ví dụ điển hình về lớp bảo vệ rào chắn. Bảo vệ cathode là một phương pháp quan trọng để tránh ăn mòn, bản chất của bảo vệ cathode là làm thay đổi phần tử của mạch ăn mòn, tạo nền một phần tử của mạch ăn mòn mới và đảm bảo rằng kim loại nền trở thành phần tử cathode của mạch này. Mạ nhúng kẽm nóng là phương pháp đồng thời cung cấp được hai phương pháp bảo vệ chống ăn mòn đó là bảo vệ rào chắn và bảo vệ cathode.

- Từ lâu, Kẽm đã được sử dụng để tạo lớp bảo vệ do tính chất của kim loại này (tốc độ ăn mòn của Zn từ 40-50g/m2 /năm so với 400-500g/m2 /năm của thép, với lại Zn mang điện thế + so với Fe trong quá trình ăn mòn điện hoá…), về nguyên tắc dù được tạo bằng phương pháp nào: Mạ điện phân, mạ nhúng nóng, mạ phun thì yếu tố quyết định đến tuổi thọ lớp Zn bảo vệ là độ dày lớp Zn được phủ.

- Với những đặc tính ưu việt về lớp phủ bề mặt bảo vệ, Mạ nhúng nóng đang cho thấy nững giá trị hữu dụng. Công nghệ nhúng kẽm nóng chảy đảm chất lượng kết cấu các công trình thép xây dựng trong thời kỳ công nghiệp hóa, hiện đại hóa đất nước

o Tạo lớp bảo vệ các kết cấu kim loại trong các môi trường không khí, biển, khí công nghiệp…

Lớp phủ kẽm sau khi khô có hai chức năng bảo vệ:

Thứ nhất là chức năng bảo vệ thụ động (passive protection) với lớp màng chắn bảo vệ kim loại như các loại sơn truyền thống;

Chức năng thứ hai là bảo vệ chủ động (active protection) tức chức năng chống ăn mòn catốt (Cathodic protection), chức năng này có ở lớp phủ bảo vệ bằng mạ kẽm nhúng nóng (hot-dip galvanizing).

o Phục hồi các chi tiết bị mài mòn: làm mới bề mặt sản phẩm khi bị tác động của các yếu tố môi trường.

o Tạo lớp bền chống mài mòn trên các chi tiết mới.

o Tạo lớp trang trí trên lớp nhựa, gỗ…

o Phổ biến nhất vẫn là tạo lớp kẽm, nhôm chống ăn mòn trong các điều kiện khác nhau

V. Vì sao phải mạ kẽm nhúng nóng

Ăn mòn thực chất là một quá trình điện hóa. Nó xảy ra vì sự khác biệt về điện thế giữa các kim loại khác nhau, hoặc giữa các khu vực nhỏ trên 1 bề mặt kim loại có sự hiện diện của chất điện phân. Sự khác biệt về điện thế trên bề mặt kim loại có thể được gây ra bởi:

- Những biến đổi về thành phần.

- Sự hiện diện của các tạp chất.

- Lực căng bên trong không đồng đều.

- Môi trường không đồng nhất.

Môi trường có thể là không khí ẩm ướt, bề mặt ẩm hoặc chất lỏng mà kim loại được nhúng vào. Tất cả những môi trường này tạo nên các tế bào điện phân trên bề mặt kim loại, hình thành nên sự ăn mòn. Mỗi tế bào gồm 1 hạt mang điện tích dương là Anode và hạt điện tích âm là Cathode. Hạt electron sẽ được tích điện âm từ Anode sang Cathode. Sự mất mát các electron sẽ biến các phân tử Anode thành các ion dương (+), phản ứng với các ion âm (-) của chất điện phân. Phản ứng giữa Anode và chất điện phân gây ra sự phân hủy và ăn mòn của kim loại Anode. Không có sự ăn mòn của kim loại Cathode.

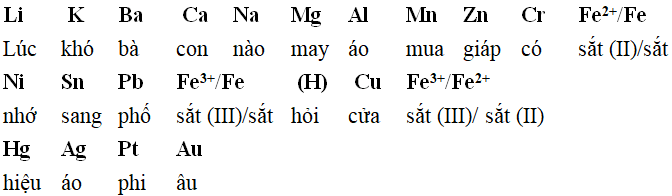

Bảng dưới đây là thứ tự điện hóa của các kim loại khác nhau trong môi trường điện phân là nước biển.

Kim loại trên cao sẽ cung cấp bảo vệ Cathode cho các kim loại bên dưới. Do đó kẽm sẽ bảo vệ thép. Bảng trên cũng chỉ ra rằng Magné, nhôm và Cadmium cũng có khả năng bảo vệ thép. Tuy nhiên trong hầu hết các ứng dụng, Magné phản ứng và tiêu thụ quá nhanh. Nhôm thì lại tạo thành 1 lớp phủ oxit kháng và hiệu quả trong việc bảo vệ Cathode là giới hạn. Và cuối cùng là Cadmium cũng bảo vệ Cathode cho thép như kẽm nhưng ứng dụng của nó bị giới hạn vì lý do kinh tế và môi trường.

VI. Tiêu chuẩn áp dụng bề dày lớp mạ kẽm

Độ dày và trọng lượng lớp mạ kẽm theo tiêu chuẩn AS/ZS 4680 - 1999 (Minimum average coating and thickness by AS/ZS 4680 - 1999)

Độ dày và trọng lượng lớp mạ kẽm theo tiêu chuẩn ASTM A123/ A123M (Minimum average coating and thickness by ASTM A123/ A123M)

Bảng quy chuẩn độ dày lớp mạ kẽm grade A (Coating thickness Grade A)

VII. Quy trình mạ kẽm

Bước 1: Tẩy nhờn

Trong quá trình gia công, bảo quản các BTP (kết cấu thép, ống thép, sàn lưới thép, các sản phẩm bằng thép) luôn có một lượng dầu mỡ và các tạp chất bám trên bề mặt chi tiết. Nếu không tẩy rửa hoặc tẩy rửa không triệt để lớp dầu mỡ và tạp chất này, lớp kẽm mạ nhúng nóng sẽ không bám hoặc bám không bền, lớp mạ có màu sắc khác thường. Việc tẩy dầu mỡ và các tạp chất được thực hiện trong bể dung dịch kiềm nguội có thêm chất phụ gia.

. Dung dịch tẩy dầu: KeboClean hoặc NaOH

. Thời gian ngâm đối với KeboClean từ 10 - 15 phút, còn với NaOH là 30 phút

Bước 2: Rửa sạch

Mục đích: rửa sạch kiềm (để không trung hòa khi mang qua bể acid) và váng dầu mỡ khỏi chi tiết. Đây là bể nước tràn.

Bước 3: Tẩy rỉ lần 1

Mục đích: Tẩy phần lớn phần rỉ sét trên bề mặt chi tiết. Bể này là dung dịch acid clohydric (HCl) trong nước có nồng độ cao và được cho vào một lượng nhỏ chất phụ gia có tác dụng kiềm hãm acid ăn mòn nền thép và hạn chế acid bay hơi.

Bước 4: Tẩy rỉ lần 2

Mục đích: Tẩy triệt để phần rỉ sét còn lại trên bề mặt chi tiết.

Nhúng toàn bộ sản phẩm cần tảy vào dung dịch HCl nồng độ từ 8 – 15% nhiệt độ 10 – 30oC. Tùy theo mức độ gỉ, thời gian ngâm từ 20 – 60 phút.

Rửa sạch Axit và các chất còn bám trên bề mặt sản phẩm bằng nước.

Bước 5: Rửa sạch

Mục đích: Rửa sạch acid và clorua sắt hình thành trong quá trình tẩy rỉ khỏi chi tiết. Đây là bể nước tràn.

Bước 6: Kiểm tra

BTP sau khi tẩy rỉ và rửa sạch tiến hành kiểm tra. Nếu BTP đạt (không còn lớp dầu mỡ, tạp chất và rỉ sét bám trên bề mặt chi tiết) chuyển sang bể hóa chất xử lý. Nếu BTP không đạt (vẫn còn lớp dầu mỡ, tạp chất và rỉ sét bám trên bế mặt chi tiết) thực hiện trở lại bước 1 theo như lưu đồ.

Bước 7: Xử lý hóa chất

Mục đích: Bảo vệ bề mặt chi tiết không bị oxy hóa (tạo rỉ) lại trong quá trình sấy và tăng mức độ thấm ướt của kẽm lên bề mặt chi tiết khi mạ nhúng.

Bước 8: Sấy khô

Nhằm mục đích cho chi tiết bốc phần lớn hơi nước để khi dìm chi tiết vào bể nhúng kẽm không bị bắn tung tóe và bước sấy khô còn nhằm mục đích gia nhiệt sơ bộ cho chi tiết trước khi chuyển sang nhúng kẽm.

Bước 9: Nhúng kẽm

Nhúng sản phẩm trong khoảng 2-5 phút tùy theo trọng lượng (tùy theo trọng lượng nhúng) nhiệt độ 440 - 450oC. Gạt xỉ ở trên bề mặt kẽm nóng chảy và tiến hành lấy sản phẩm lên trong khoảng từ 1 – 2 phút, kết hợp tạo rung để làm rơi kẽm thừa.

Mục đích : Nhằm bảo vệ thép không gỉ.

Bước 10: Làm nguội

Nhằm mục đích tạo cho lớp kẽm phủ trên bề mặt chi tiết có tổ chức tế vi thích hợp, do đó lớp phủ bền hơn và bóng sáng hơn. Đây là bể nước tràn.

Bước 11: Dung dịch thụ động

Nhằm mục đích tạo độ bám chặt lớp kẽm phủ trên bề mặt sản phẩm. Tăng khả năng chịu lực va đập, bền vững của lớp mạ (nâng cao độ không bong tróc của lớp kẽm phủ trong môi trường tự nhiên).

Bước 12: Kiểm tra thành phẩm

Sản phẩm sau khi nhúng kẽm được tiến hành kiểm tra độ bám dính, chiều dày lớp mạ, màu sắc... Nếu sản phẩm đạt tiến hành nhập kho thành phẩm. Nếu sản phẩm không đạt thực hiện lại bước 1 theo như lưu đồ.

VIII. Tuổi thọ mạ kẽm nhúng nóng